「常温常圧濃縮技術」とは、材料温度を20℃台に保ったまま減圧することな濃縮する技術です。原理的には低温でじっくりと水分を飛ばす古来からの方法をヒートポンプを使用して高速化したものです。古来、低温でじっくりと水分を飛ばすのが伝統的な濃縮・乾燥方法でした。

ところが、現代ではとにかく速く濃縮しようとして高温でグツグツ煮てしまい、味・色・香りは二の次になってしまいました。

さらに、高温で煮詰めることにより、同時に加熱も行われ、また、殺菌も行われています。つまり、ほんとうは加熱したくない部分も、短時間だけ加熱したい部分も、仕方なく加熱されてしまっているのは問題です。加熱したくない部分、短時間加熱したい部分、長時間加熱したい部分はそれぞれ最適な温度・時間で加熱・加工したうえで、濃縮や殺菌はそれぞれ必要最低限の時間・温度で行うべきではないでしょうか?

香りのバランスを崩さない

減圧すると香りのバランスが崩れて「フレッシュ感」を失う原因となっていました。「香りが残っている」だけでは、果実のフレッシュ感を感じることはできません。

果実の香りは数十~数百の香りの成分からできていて、成分ごとに違う揮発性を持っています。果実の育った温度を超えると、揮発性の高い成分から順に失われてバランスが崩れていきます。

そして、これらの香りのバランスで、私たちは直感的に新鮮かどうかを判断しています。トップノート・ミドルノート・ベースノートのバランス、特にトップノートがどれだけ残っているかがフレッシュ感の決め手になります。

加熱したり、減圧すると、揮発しやすいものから順になくなっていって、香りのバランスが崩れ、最後には香りがなくなってしまいます。

30℃以下、つまりその果実が育った温度に近い温度・気圧で濃縮することにより、リアルな香りを楽しめるようになります。

成分変性を抑える

常温常圧濃縮では、味や栄養分を損ないません。

- タンパク質・酵素が変性しない

- 糖質が110℃~180℃で変性するカラメル化が起きない。

- 味・香り・色を損失しないので、還元時にもフレッシュな状態に戻る

- 高温下で発生する変性・劣化を起こさずに済む

- たんぱく質と糖質の反応によるメイラード反応

酵素活性を抑制

60℃以上での濃縮では成分が変性します。そこで、最近では成分変性を起こさないようにできるだけ低温で濃縮する事例が増えています。特に酵素を壊さないように酵素の「失活温度」を避けて濃縮した商品も販売されています。

しかしながら、酵素が壊れないぎりぎりの温度(40~50℃)となると、今度は酵素が最も活性化する「至適温度」という温度帯になってしまいます。一般的には濃縮中に酵素反応が進んでしまうことは変質が進むことであり、味・香りの変化の原因になります。

したがって、酵素反応を意図している場合は別として、酵素が最も活性化する至適温度よりもっと低い温度で濃縮しないと変質は避けられません。

もちろん20℃台でも酵素活性はゼロにはなりませんが、できるだけ果物が育った温度以下で濃縮すること、いわば酵素を眠らせたまま濃縮が望ましいといえます。

ヒートポンプ技術の応用

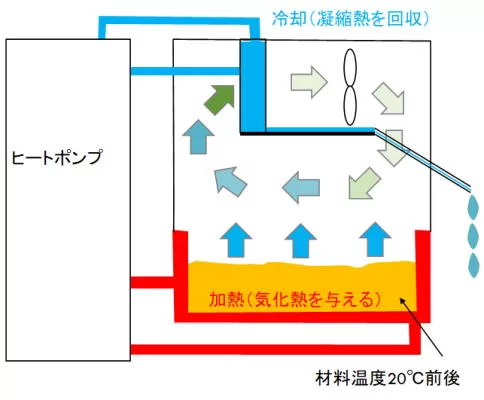

『常温常圧濃縮』は、ヒートポンプの原理を応用し、蒸発した水分から奪った凝縮熱を、気化熱として材料水分に加えることで、熱を循環して水分を取り出す濃縮・乾燥技術で、高温を加えず、減圧もせずに水分だけを取り除きます。

ヒートポンプのCOP効果により、乾燥・濃縮に要するエネルギーは通常の乾燥・濃縮装置のおよそ1/3で、効率が高いとされる減圧・真空乾燥装置に比べても1/2程度と、極めて高いエネルギー効率を発揮することができます。

水分1ℓ蒸発に必要なエネルギーは理論値で電力量にして約0.7kwhですが、実際の装置では約2kwh、効率が高いとされる減圧・真空乾燥装置でも約1.2kwh程度は必要です。

常温常圧濃縮装置の場合、対象物・濃縮乾燥の条件にもよりますが最小で約0.6kwh程度。エネルギー効率は一般的な乾燥装置の約3倍近くになります。

25 ℃ の水が蒸発するために必要な気化熱は理論値で 0.678kWh/kg(電力量換算)

実際の乾燥装置では2kWh以上消費する装置が多い。

効率の高い減圧/真空乾燥装置でも1.2kWh程度を消費。

当社常温常圧濃縮装置

対象物の性質や含水率でエネルギー効率は変化

濃縮時(恒率乾燥期間):含水率50%以上では理論値を超える場合もある(0.5~1.0kWh)

乾燥時(減率乾燥期間):含水率40%以下では能率は徐々に低下

特に濃縮時に他方式に対する優位性を発揮するといえる